Avec un nouveau bateau-porte, la Forme 10 sera la plus grande forme de réparation de Méditerranée

Idéalement situé sur les rives de la Méditerranée, le Port de Marseille Fos, 1er port français, est la porte d’entrée naturelle du sud de l’Europe. Il dispose d’espaces et d’infrastructures pour accueillir à la fois des activités maritimes, logistiques et industrielles.

Comme tout port de niveau mondial, il assure une activité de réparation navale. C’est aussi un port qui répond aux standards internationaux requis pour les activités de passagers, croisières et ferries. Plus de 2 millions de voyageurs transitent par le port de Marseille Fos chaque année. En moins de dix ans, il est devenu le 1er port de croisières de France.

Conforté par l’arrivée en Méditerranée d’un nombre croissant de très grands navires (65% de la flotte mondiale de grands navires de croisières y sont concentrés) et par l’absence d’offre de réparation adaptée, le port a souhaité tirer partie des dimensions exceptionnelles de la Forme 10 pour servir principalement le marché de la croisière.

Après sa rénovation, c’est un groupement constitué de MARIOTTI (n°4 mondial de la construction de paquebots), SAN GIORGIO DEL PORTO (n°1 de la réparation navale en Méditerranée), et de sa filiale marseillaise CNM qui exploitera la Forme 10. Le groupement bénéficie d’un accord commercial avec STX FRANCE.

La remise en service de la Forme 10 doit créer plus de 60 emplois chez l’opérateur, 200 emplois en sous-traitance.

Le port dispose de deux autres formes de réparation navale industrielle (jusqu’à 320 m) exploitées par le CNM et 6 formes de réparation de grande plaisance (yachts, remorqueurs... jusqu’à 171 m).

La Forme 10 du Grand Port Maritime de Marseille (GPMM) permettra de réaliser des opérations de maintenance et de réparation sur les plus grands paquebots du monde.Elles seront possibles grâce au nouveau bateau-porte, destiné à fermer la Forme 10 en vue de sa mise à sec. Sa conception et sa construction ont été attribuées à un groupement mené par Spie batignolles TPCI. Les travaux, démarrés début 2014, s’achèveront en juin 2015.

Point d’ancrage incontournable de nombreux navires de croisières et de marchandises, le Grand Port Maritime de Marseille Fos (GPMM) est le 1er port français et se positionne même dans les 10 premiers ports pétroliers au monde.

Sa situation géographique exceptionnelle a favorisé le développement de cette zone industrialo- portuaire (ZIP) sur plus de 10.000 hectares. Elle est répartie sur deux bassins, entre Marseille et Fos-sur-Mer.

Le large périmètre du Port de Marseille Fos, ajouté aux milliers d’escales enregistrées chaque année (pas moins de 8 000 en 2013 toutes activités confondues), ont permis le développement de nombreux services connexes tels que la création d’entrepôts logistiques, l’accueil d’industries et d’activités de réparation navale.

En moins de 10 ans, le port de Marseille Fos est aussi devenu le 1er port français pour les croisières.

La Forme 10 du Port de Marseille, inaugurée en 1975, avait été bâtie pour l’accueil et la réparation de pétroliers géants. D’une longueur de 465m par 85m de large, cette forme de réparation navale est la plus vaste de la Méditerranée et la 3e plus grande au monde.

Devenue obsolète, la Forme 10 n’offrait plus les infrastructures nécessaires pour permettre l’entretien ou les réparations des plus grands navires, des paquebots de croisières de dernière génération en particulier.

En 2011, le GPMM engage un programme de rénovation ambitieux de la Forme 10. Il porte sur la remise en état des réseaux électriques, de la station de pompage, des outillages et en premier lieu, du bateau-porte.

Avec ces travaux, le Port entend renforcer son activité de réparation navale industrielle. Il dispose de deux autres formes de réparation, plus petites que la Forme 10. Avec la remise en service de sa plus grande forme, il entend également conforter son fort développement dans l’accueil de paquebots de croisières, principal marché de la Forme 10.

Dans le cadre de ce chantier exceptionnel, le GPMM s’est attelé à repenser le bateau-porte, qui sert à fermer la Forme 10. Il a confié au groupement mené par Spie batignolles TPCI et composé d’EJN Negri, de Setec TPI, d’Hydratec et de Cofély Ineo, la conception, la construction et la mise en service de ce nouveau bateau-porte.

Situé à l’avant de la Forme 10, ce futur bateau-porte de 9 100 tonnes, long de 87.5m par 15m de largeur et 13m de hauteur, permettra la mise à sec de la Forme en vue des opérations à mener sur les navires. Sa construction et son entretien ont été évalués pour escompter une durée de vie de 50 ans en milieu maritime.

Portant sur un montant total de 13.35 millions d’euros HT, sa construction, démarrée début 2014, s’achèvera en juin 2015.

UNE PHASE D’ÉTUDES PARTICULIÈREMENT POINTUE POUR ASSURER LA PÉRENNITÉ DU FUTUR OUVRAGE ET LA SÉCURITÉ DES HOMMES PENDANT LE CHANTIER

Pour évaluer les travaux relatifs à l'ancien bateau-porte, une expertise technique a été commanditée par le GPMM afin de déterminer si celui-ci pouvait encore être utilisé. Ce rapport d’expertise, établi 2 ans 1⁄2 avant le démarrage des travaux, a démontré que bien que ne présentant pas de risque de ruines, le bateau-porte ne respectait pas le contexte normatif existant. Pour ces raisons, le GPMM a finalement privilégié la construction d’un tout nouveau bateau-porte pour la Forme 10.

Durant le dialogue compétitif, le groupement, mené par Spie batignolles TPCI, intervenu très en amont, a proposé d’utiliser l’actuel bateau-porte comme bouchure de la Forme 10 et la mettre à sec pour entreprendre les travaux de la nouvelle structure dans la forme même. Cette préconisation s’avérant la plus pertinente en termes de coût et de délais a été confirmée par le rapport d’expertise et finalement approuvée par le GPMM.

L'exploitation sera opérée par un groupement constitué de deux entreprises : San Giorgio del Porto, sa filiale CNDM (Chantier Naval de Marseille), et Mariotti. Le groupement bénéficie d’un accord commercial avec STX France (Chantier Naval de Saint-Nazaire). Cette convention d’occupation a été signée en juin 2013 et porte sur une durée de 25 ans.

Des études poussées pour une grande fiabilité à l’usage :

Le dimensionnement du bateau-porte a été réalisé en tenant compte de :

La mesure des charges permanentes La mesure des charges d’exploitation La mesure des charges accidentelles

La combinaison de ces charges de dimensionnement répond au contexte normatif des eurocodes, règlement européen applicable aux structures de bâtiment et de génie civil. Principales contraintes de ce chantier, les conditions environnementales (houles, vents,...) ont constitué un facteur prépondérant de mesure et d’intégration dans les différentes études menées par Spie batignolles TPCI.

Les différentes mesures effectuées ont pour finalité de s’assurer de la résistance du bateau-porte sur plusieurs points :

Résistance aux conditions météo les plus extrêmes. Elles ont été calculées sur la base de relevés régulièrement effectués en mer par des bouées qui mesurent des hauteurs de houle et par des relevés satellites. L’ensemble de ces études hydrodynamiques a été effectué par la société Hydratec, filiale de Setec, experte en la matière. Elles ont fait l’objet d’une validation du GPMM.

Résistance à la propagation d 'ions de chlorure présents dans l’eau de mer pour limiter la corrosion des armatures,

Résistance à l’impact éventuel de navires pouvant atteindre jusqu’à 100.000 tonnes susceptibles de venir percuter le bateau-porte, afin d’éviter de provoquer l’inondation de la Forme 10. Une simulation numérique d’un choc de navire sur la nouvelle structure a été réalisée.

Les études structurelles réalisées par le Bureau d’études de Spie batignolles TPCI, ont été soumises et contrôlées par la société Setec Tpi, membre du groupement, également chargée de la conception du bateau-porte. Une fois validés par Setec Tpi, les résultats de ces études sont soumis pour visa au GPMM.

Les études concernant le bateau-porte comportent également un volet pompage (tuyauteries, pompes) et automatismes, effectuées par Cofély Inéo, et un volet équipements mécaniques (système de halage, système mécanique de guidage) menés par Delta Techniques en collaboration et pour le compte de Spie batignolles TPCI.

Une phase d’auscultation opérée par un théodolite robotisé pour assurer la sécurité des collaborateurs sur le chantier :

Afin de garantir la sécurité des compagnons œuvrant sur le chantier en fond de forme, Spie batignolles TPCI a organisé une phase d’auscultation de 6 semaines sur le bateau-porte existant.

L’auscultation menée a permis le relevé automatique de prismes positionnés sur l' ancien bateau-porte à l' aide d'un théodolite robotisé installé sur le quai.

Cet instrument de géodésie, aussi équipé d’optique, a permis de mesurer les mouvements du bateau-porte durant la phase de pompage de la Forme sur une période allant de novembre 2012 à janvier 2013. Ces mouvements ont été inventoriés, puis analysés afin de déterminer des seuils de sécurité pour envisager les mesures d’évacuation du personnel en cas d’aléa climatique grave.

Deux seuils ont ainsi été fixés :

Le seuil d’alerte, signalé par un voyant lumineux, vise à prévenir les collaborateurs d’éventuels risques dus à de mauvaises conditions climatiques, et de la possibilité d’une évacuation future.

Le seuil d’arrêt indiqué par le déclenchement d’un signal lumineux couplé à une sirène, qui s’il est atteint, signifie que tout le monde doit évacuer le site en urgence.

DES MÉTHODES CONSTRUCTIVES ADAPTÉES AUX MULTIPLES CONTRAINTES DU MILIEU MARITIME

Des aménagements préalables nécessairement engagés sur l’ancien bateau-porte :

Avant le démarrage officiel des travaux, l’ancien bateau-porte a été remorqué pour être échoué sur le radier de la Forme 10 afin de l’isoler de l’eau de mer et permettre aux collaborateurs du chantier d’intervenir en toute sécurité en fond de forme, une fois la forme mise à sec.

L’obsolescence du système d’étanchéité verticale sur cet ancien bateau-porte a nécessité l’intervention de la société NEGRI, spécialisée dans les travaux maritimes, pour concevoir et installer des batardeaux (panneaux métalliques), servant à recréer une étanchéité verticale.

A l’issue de cette intervention, les équipes de Spie batignolles TPCI ont installé un dispositif de suivi des mouvements de l’ancien bateau-porte corrélés aux aléas climatiques (houle, vents,....). Une fois ces travaux réalisés, et l’analyse des mouvements du bateau-porte pendant 6 semaines d’observation achevée, des seuils de sécurité ont été déterminés avant que n’intervienne le personnel du chantier en fond de forme pour le démarrage officiel des travaux.

Utilisation d’un béton complexe ayant fait l’objet d’une batterie de tests en laboratoire :

Dans son cahier des charges, le GPMM a défini 3 critères particulièrement pointus à respecter dans le choix du béton employé pour la construction du bateau-porte :

Porosité accessible à l’eau, Coefficient apparent de diffusion des ions chlorures, Perméabilité apparente aux gaz.

Dans le cadre du marché, une approche performantielle a été exigée pour la définition des bétons. CEMEX qui a livré de nombreux bétons techniques sur des ouvrages du port de Marseille a proposé une base de formulation béton déjà éprouvée dont l' adaptation a été effectuée par le bureau d’études ATCM, pour répondre précisément aux exigences du GPMM.

Les analyses opérées en laboratoire et en centrale de béton se sont échelonnées sur une période de 6 mois :

1- Formulation en laboratoire CEMEX : étude sur les bétons avec les adjuvants CEMEX ADMIXTURES nouvelle génération permettant d’obtenir la réduction d’eau souhaitée. Validation de la formule béton : BHP C60/75 Eff/Liantéqu=0.35

2- Etude des bétons effectuée par le bureau d’étude ATCM avec essais de durabilité 3 Convenance : fabrication du béton selon la formule afin de vérifier sa robustesse sur l’unité de production CEMEX de Marseille Port. Etape accompagnée des mêmes essais qu’en laboratoire. Les essais sont menés à différentes échéances : 7 jours, 28 jours et 90 jours.

Afin de résister aux conditions environnementales, la structure est composée d’un béton extrêmement dense qui est armé et précontraint. La précontrainte de la structure est composée de 552 câbles de précontrainte de 7 torons sur répartissant de manière tridimensionnelle (sens longitudinal, transversal et vertical) dans la structure. La précontrainte représente ainsi 16 000 m de conduits et 132 tonnes d’armatures actives.

Le bateau-porte construit sur des plots d’appui béton :

Spie batignolles TPCI a l’habitude des travaux en milieu maritime ce qui lui a permis de mettre en œuvre, sur ce chantier, des techniques peu classiques.

Afin de contourner les différentes contraintes du site et de l’ouvrage, Spie batignolles TPCI a mis au profit du GPMM cette expérience acquise en gestion de projets multimétiers et dans le pilotage en conception-réalisation dans des domaines d’activités très spécialisés comme le milieu maritime.

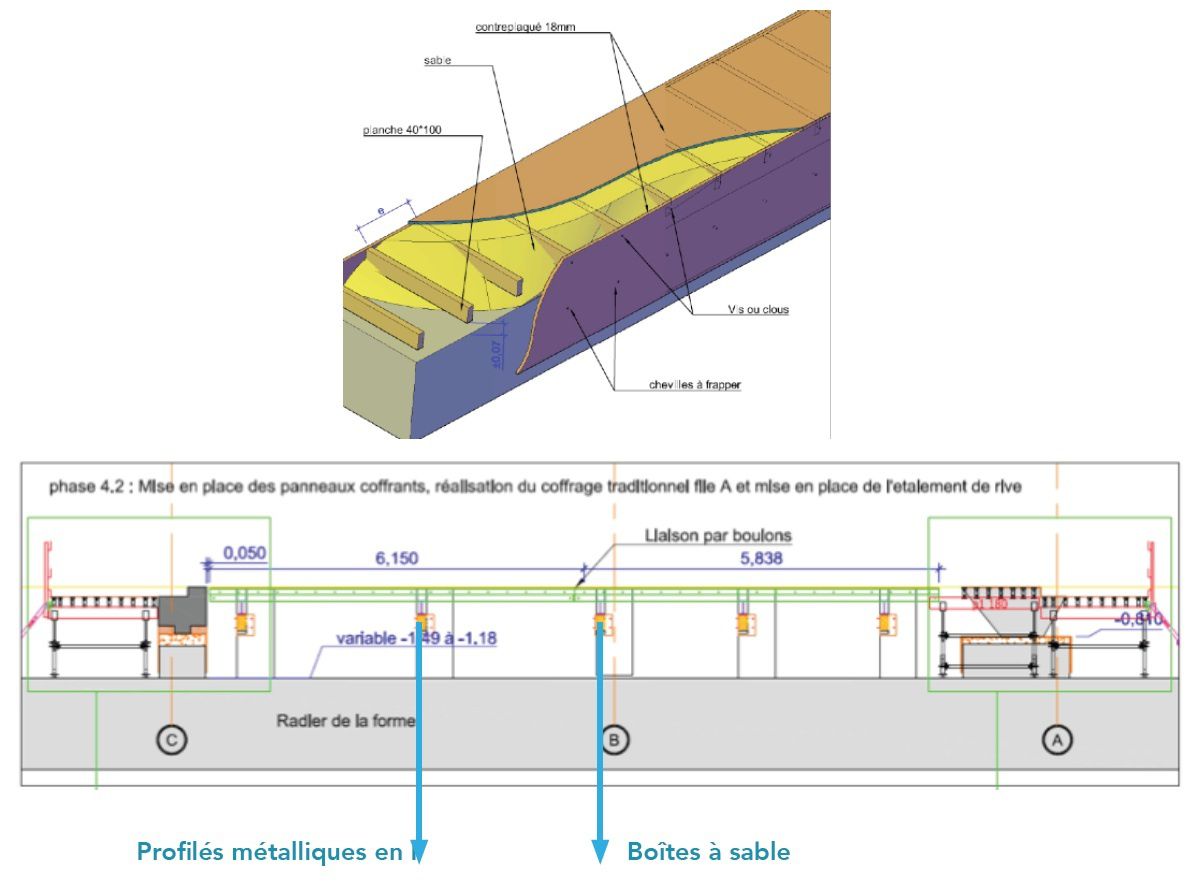

Spie batignolles TPCI a réalisé un radier en structure béton. Plutôt que d’opter pour une installation classique d’étaiement sur ce radier, Spie batignolles TPCI a préféré l’installation de plots d’appui en béton, à l’intérieur desquels des engravures ont été réalisées pour l’intégration de boîtes à sable. C’est la première fois que Spie batignolles utilise la technique des boîtes à sable dans le cadre de travaux maritimes.

Sur chacune de ces boîtes à sable, des profilés métalliques en I ont été installés.

Les boîtes à sable, servant uniquement à la construction de ces plots béton, sont ensuite retirées lorsque le bétonnage est achevé.

Cette technique de pose de plots d’appui béton permet ensuite aux équipes de Spie batignolles TPCI de décintrer plus facilement le coffrage de la sous-face du radier.

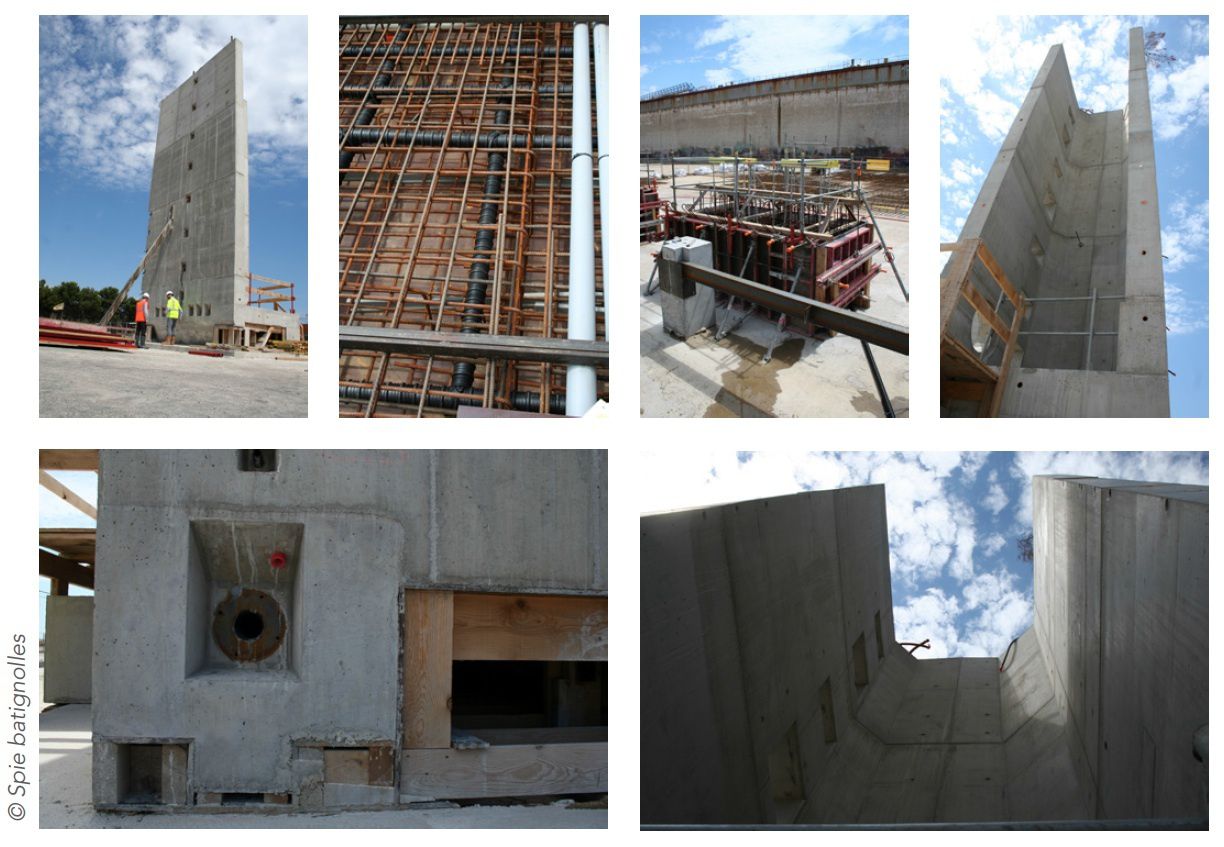

Réalisation des élévations au moyen de banches et goussets en bois :

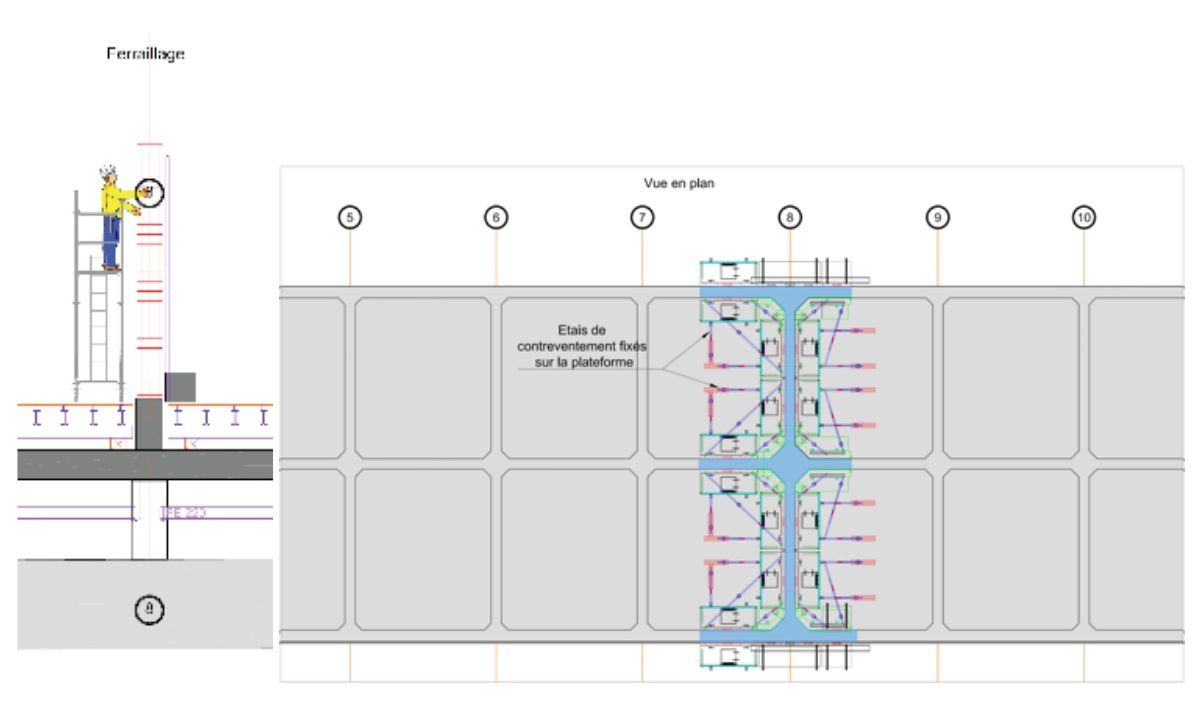

Une fois l’ensemble du radier coulé, Spie batignolles TPCI intervient sur la création des élévations au moyen de banches métalliques équipées d’une peau coffrante en bois.

Un bétonnage est ensuite réalisé par segment de levées dont les hauteurs sont comprises entre 2m60 et 4m50, à l’aide d’une plateforme à rochets permettant de passer d’une levée à l’autre.

Cette même plateforme recevra l étaiement supportant les caissons bois pour le bétonnage du pont.

Equipements et précontrainte du nouveau bateau-porte :

Cofély Ineo, autre membre du groupement, mettra en oeuvre l’automatisme et les équipements (pompes, tuyauteries, vannes,...) permettant de lancer les cycles de ballastages et de déballastages du bateau-porte.

Enfin, les travaux de génie civil s’achèveront par la réalisation de la précontrainte, qui débutera à la mi-décembre 2014. Huit semaines seront nécessaires pour l’enfilage de l’ensemble des torons et leur mise en tension, puis pour l’injection des conduits de précontrainte au coulis de ciment.

Mise en eau de la Forme 10 :

Une fois la construction et l’équipement du bateau-porte achevés, la Forme 10 sera mise en eau, au cours du premier trimestre 2015.

La Forme 10 sera alors remplie en eau à l’aide d’un aqueduc de remplissage situé à l’arrière de la forme, qui communique avec la mer.

Le bateau-porte se mettra alors en flottaison. Des remorqueurs procèderont au déplacement de l’ancien bateau-porte pour être remplacé par le nouvel ouvrage de 9 100 tonnes. Il sera ensuite équipé de son système de guidage et de halage (guindeau).

FICHE TECHNIQUE

Maître d’Ouvrage : Grand Port Maritime de Marseille (GPMM)

Groupement : Spie batignolles TPCI (mandataire), EJN Negri, Setec TPI, Hydratec, Cofely Ineo

Démarrage du chantier : Août 2013 (préparation des travaux) – Début 2014 (démarrage des travaux)

Date de livraison du chantier : Juin 2015

Montant des travaux : 13.35 millions d’euros HT

LE PORT EN CHIFFRES

1 bassin portuaire dans la ville de Marseille - 400 hectares

1 zone industrialo-portuaire à Fos (70 km de Marseille) - 10 000 hectares

43 500 emplois directs et indirects

400 ports mondiaux desservis

22 escales de navires par jour en moyenne

80 millions de tonnes de marchandises traités en 2013

2,6 millions de voyageurs (ferries et croisières), seuil du million de croisiéristes dépassé en 2013

454 escales de paquebots de croisières en 2013 effectuées par 76 navires de 38 compagnies

462 000 m2 d’entrepôts : Ikea, Mattel, Maisons du Monde, Nestlé...

35 entreprises industrielles : ArcelorMittal, Elengy, Shell, Llyondell Basell.

LA FORME 10 EN CHIFFRES

465 mètres de long, 85 mètres de large

Plus grande forme de réparation navale de Méditerranée

3ème mondiale après Lisbonne et Dubaï (500x100)

Construction en 1975, hors service depuis 2000

Elle contient 480 000 m3 d’eau soit l’équivalent de 192 piscines olympiques

La Forme 10 est vidée en 3h30 (40 m3/s soit l’équivalent d’une piscine privée)

Il faut 20 mn pour mettre le bateau-porte en flottaison et 15 mn pour le haler dans son garage

Les plus grands paquebots de croisières reçus à Marseille mesurent 360 mètres de longueur

L’échouage du 1er bateau sera possible à partir de septembre 2015

CHIFFRES CLÉS

Poids du bateau-porte : 9 100 tonnes

Dimensions du bateau-porte : 87,35 m de long x 15 m de large x 13.30 m de hauteur

Béton : 3 600 m3

Précontrainte tridimensionnelle : 16 000 ml pour 552 câbles (132 t)

Armature passives : 360 tonnes